درباره پنیر UF

پنیر سفید

اساس تولید پنیر به روش اولترافیلتراسیون با استفاده از صافیهایی است که بتواند آب و ملکولهای کوچک را از خود عبور داده و مانع عبور ملکولهای بزرگتر گردد . در این روش شیر تحت فشار و حررات مشخص از صافی عبور داده شده و آب ، لاکتوز و املاح که از ملکولهای کوچک تشکیل شدهاند از صافی عبور کرده اما چربی و پروتئین که عموماً از ملکولهای بزرگتر تشکیل یافتهاند نمیتوانند از آن عبور نمایند . به عبارت دیگر شیر پس از عبور از صافیها به دو فاز پساب یا Permeate و فاز ماندگار یا Retentate تقسیم میشود . فاز پساب شامل آب و لاکتوز و املاح و فاز ماندگار شامل آب ، چربی ، پروتئین ، لاکتوز و برخی املاح می باشد. با به کارگیری این سیستم در تولید پنیر ، به دلیل باقی ماندن همه پروتئینها و چربی شیر در پنیر ، بازدهی و ارزش غذایی پنیر افزایش مییابد .

بطور کلی استفاده از سیستم اولترافیلتراسیون در تولید پنیر دارای مزایای زیر می باشد :

- صرفه جویی در مصرف مایه پنیر

- افزایش ۲۰ درصدی بازدهی تبدیل شیر به پنیر

- امکان تولید پنیر با ویژگیهای یکنواخت و مطلوب

- جلوگیری از ضایع شدن مقادیری از مواد غذایی با ارزش شیر

- کیفیت بهداشتی بسیار مطلوب به دلیل تکنولوژی خاص تولید

- تولید گونهای از پنیر سفید که به واسطه طعم و بافت ویژه طرفداران زیادی دارد .

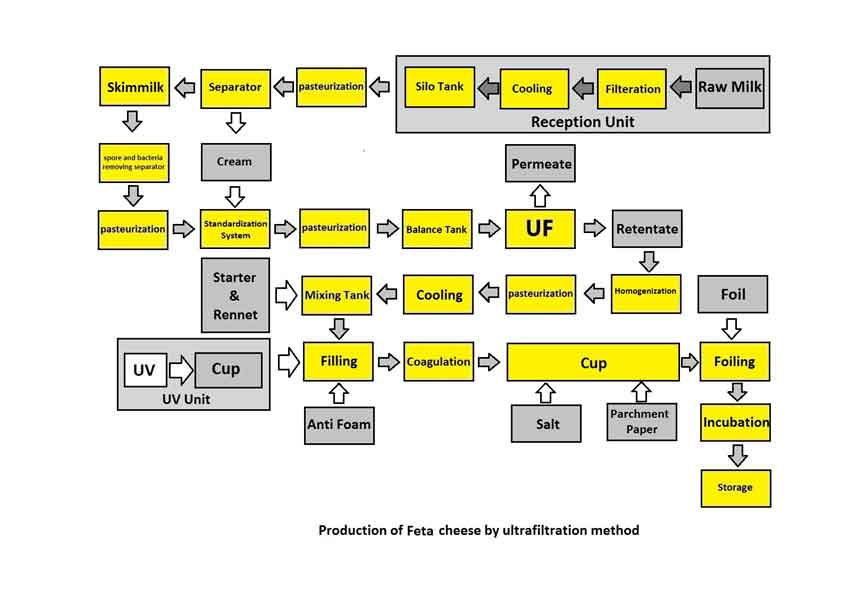

○ فرایند تولید پنیرسفید به روش اولترافیلتراسیون

شیرخامی که جهت تولید پنیر سفید UF مورد استفاده قرار میگیرد لازم است تا از طریق دامداریهای صنعتی و تحت شرایط کاملا بهداشتی و به روش صنعتی تولید و به کارخانه ارسال گردد.

کارخانجات تولید پنیر نیز طی مراحل زیر، شیرخام را دریافت و به پنیر تبدیل مینمایند :

1. دریافت شیر :

با ورود تانکرهای حمل شیر ، واحد کنترل کیفیت اقدام به نمونهبرداری و انجام آزمایشهای کیفی شیر مینماید و در صورت تایید ، شیر ضمن ارسال به مخازن ذخیره ، توسط آب یخ در دستگاه مبـدل حـرارتی (پلیت کولر) تا زیر ۴ درجه سانتیگراد خنک میگردد تا در مدت ماندگاری در مخازن سیلو ، از رشد باکتریهای موجود در شیر جلوگیری بعمل آید.

مشخصات شیر خام دریافتی به شرح زیر می باشد :

| تست | حدود قابل قبول |

|---|---|

| اسيديته / درجه دورنیک | 14 – 16 |

| تست الکل | منفی |

| دانسیته | 1.032 – 1.029 |

| چربی | 3.8 – 3.5 |

| ماده خشک | 12 – 11.7 |

۲. پاستوریزاسیون :

غالبا پاستوریزاسیون در دمای حدود ۷۵ تا ۸۰ درجه سانتی گراد و در مدت ۱۵ تا ۲۰ ثانیه انجام می شود.

3. سپراتور (باکتوفیوژ) و استاندارد سازی :

درکنار عملیات پاستوریزاسیون شیر ، برای بهینهسازی کیفیت ، شیررا از دستگاههای کلاریفایر و باكتوفیوژ نیز عبور میدهند تا باکتریها جداسازی شوند. غالبا باكتوفیوژ دارای دو مرحله بوده و هدف از آن جداسازی اسپورها می باشد.

باکتوفوژ ۱ : جداسازی تا ۹۰ درصد

باکتوفوژ۲ : جداسازی تا ۹۹ درصد

استاندارد سازی جهت تنظیم میزان چربی انجام می پذیرد.

4. اولترافیلتراسیون و تغلیظ شیر :

مرحله بعد، تغلیظ انتخابی شیر به وسیله صافیهای غشایی UF است . این عمل در واحد UF با استفاده از فیلترهای بسیار پیشرفته ، تحت دما و فشار معین در غشاهای مخصوص انجام میگیرد . دستگاه UF ازبخشهایی بنام لوپ تشکیل شده است. هر لوپ به وسیله لوله های ضخیمی که مدول نام دارد به هم وصل می شود .درون هر مدول سه فیلتر قرار دارد .در قسمت مرکزی مدولها نیز لوله های جمع آوری پرمیت واقع شده است. بعد از بالانس تانک دوقلو جهت انتقال شیر به لوپها ، پمپی قرار دارد که فشاری برابر ۱/۵ بار را ایجاد می کند.در ابتدای هرلوپ هم پمپی واقع شده که لوپ۱و۲ در ابتدای لوپ۵ تا ۴/۸ بار فشار ودر انتهای لوپ ۱/۵ بار راایجاد می کند.فشار ایجاد شده در لوپ ۳ شاخص کنترل ماده خشک در فرایند تغلیظ می باشد این فشار۶ تا ۵/۸ بار باید باشد .درصورت کم یا زیاد شدن فشار در این مراحل ، ماده خشک نیز تغییر می کند.. در این مرحله ، شیر در حدود پنج به یک تغلیظ میشود.

رتنتیت ذخیره شده درون این تانکها باید هر یک ساعت ازنظرPH کنترل شود. رتنتیت درون تانک بین ۲ تا ۴ ساعت قابل نگهداری است.

چگونگی فرایند تغلیظ :

فرایند تغلیظ بدین ترتیب است که شیر ابتدا به قسمت پیش گرمکن وارد شده وبه دمای ۵۰ درجه میرسد (این دما بهترین دما جهت جداسازی می باشد) سپس به بالانس تانک دستگاه UF وارد می شود. دراین قسمت با۳۰% پرمیت خروجی مخلوط می شود جهت جداسازی بهتر (دیافیلتر) این مخلوط به لوپ ۱ وارد شده و تا ۵/۱۲تا ۱۸% تغلیظ می شود.سپس لوپ۲ که دراین قسمت تا ۱۸تا۲۶% ودر لوپ۳ نیز تا ۲۶تا۳۵ % تغلیظ نهایی انجام می شود. (از ۵/۴ تا۵کیلو شیر ۱کیلو رتنتیت تولید می شود) . پرمیت بدست آمده از پلیت سرد کننده عبورکرده و در تانک ذخیره پرمیت بادمای ۵ تا ۱۰ درجه ذخیره می شود این فراورده سپس جهت خشک کردن به سالن شیر خشک وارد می شود.

رتنتیت نهایی جهت انجام پاستوریزاسیون به پلیت پاستوریزاسیون هدایت شده ] دمای ۷۸ تا۸۱ درجه سانتیگراد بمدت یک دقیقه[و سپس هموژنیزاسیون ] دمای ۶۰ درجه سانتیگراد و فشار ۷۰ بار[ انجام و در انتها بادمای ۳۵ درجه سانتیگراد به تانکهای ذخیره وارد می شود.

۵. پرکردن و بسته بندی :

لیوانها توسط دستگاه لیوان گذار قبل از پرشدن به تونلی وارد می شوند که درون آن لامپهای UV قراردارد لیوانها دراین قسمت بوسیله اشعه ماوراء بنفش استریل شده و بعد به قسمت پرکن هدایت می شوند. سپس روغن آنتي استيك بصورت امولسیون محلول در آب است که جهت جلوگیری از چسبندگی پنیر به لیوان قبل از پر شدن به کف لیوانها پاشیده می شود.

استارتر و مایه پنیر باتوجه به درصد پیشنهادی تولیدکننده، درون مخزن استریل با آب استریل مخلوط شده و درون دستگاه فیلر در هربار تزریق رتنتیت اضافه می شود. پس از پرکردن لیوان ، آنتي فوم جهت ازبین بردن کف برروی رتنتیت پاشیده میشود تا پنیرسطحی صاف داشته باشد. در ادامه لیوان ها وارد تونل انعقاد می گردند.

تونل انعقاد تونلی است به طول ۴ تا ۵ متر بصورت بسته که نوار نقاله بزرگی در کف آن قرار داشته و باسرعتی بسیار آرام حرکت می کند.در سقف تونل فیلترهای هپا وظیفه استریل کردن هوای تونل را بعهده دارند . لیوانهای پر شده حدود ۲۵ دقیقه در تونل می مانندکه البته انعقاد مناسب از ۱۰ تا ۱۵ دقیقه رخ می دهد. در اواسط تونل میتوان عملکرد رنت را با بررسی دلمه ارزیابی نمود.

رتنتیت دلمه شده پس از خروج از تونل انعقاد به دستگاه روتامین وارد می شود.دراین دستگاه ابتدا بر روی دلمه ها کاغذ پارچمنت گذاشته میشود.سپس بر روی کاغذ پارچمنت ۲ تا ۳ % نمک ریخته می شود. کاغذ پارچمنت از بازدارندگی فعالیت استارتر توسط نمک جلوگیری می کند ومدت زمانی را جهت جذب تدریجی نمک ورسیدن PH پنیرفراهم می کند.

سپس فویل آلومینیم گذاشته شده وبعد از آن درب بندی انجام می شود. لیوانهای درب بندی شده از روتامین خارج شده وبر روی نوار نقاله ای از نظر نشتی کنترل می شوند. سپس اطلاعاتی شامل تاریخ تولید ، سری تولید ، بهترین تاریخ مصرف ، قیمت و … به وسیله دستگاه چاپگر ، روی لیوان درج شده و سپس به سمت دستگاه بسته بندی کارتون هدایت می شود.

6. گرمخانه گذاري :

کارتونهای پنیربر روی پالتها چیده شده و به گرمخانه منتقل می شوند.پالت ها در گرمخانه بصورتی چیده می شوند که مابین آنها هوای گرم سیرکوله شود.همچنین برروی کارتونها نیز سوراخهایی تعبیه شده که انتقال هوا را به درون آنها آسان می کند.دمای گرمخانه ۳۰ درجه می باشد وهوا توسط فن های درون آن سیرکوله می شود.

پنیرها بمدت ۲۴ ساعت تا رسیدن PHبه ۶/۴ تا۸/۴ درآنجا می ماند وبعد به سردخانه منتقل می شود.

7. سردخانه گذاری:

معمولا دمای سردخانه بین ۸ تا ۱۰ درجه تنظیم میگردد چراکه دمای کمتر باعث شل شدن بافت پنیر می شود. پنیرهایی که به سردخانه وارد می شوند بصورت وارونه بر روی پالتها چیده می شوند که به این عمل ترنینگ گفته می شود تا نمک به تمام قسمتهای آنها نفوذ کرده وبافت یکنواختی ایجاد گردد .سپس کارتن های پنیررا در هنگام بارگیری برای فروش دوباره به حالت اول برمی گردانیم.

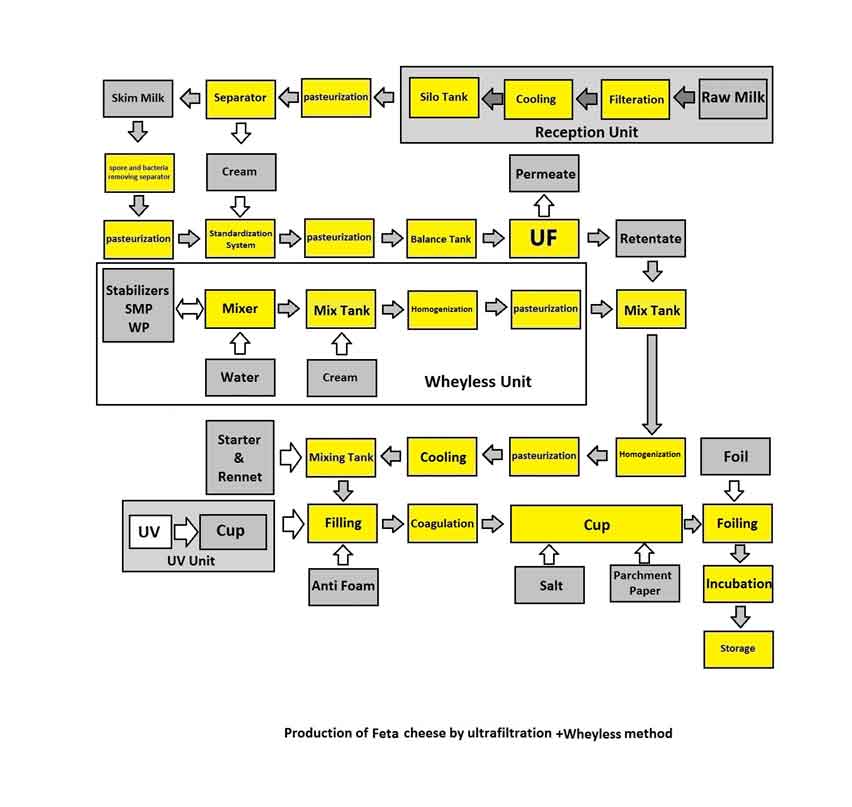

○ فرایند تولید پنیرسفید به روش Wheyless

در روش تولید پنیر سفید بصورت نیمه Wheyless پس از گرفتن خروجی از سیستم یو اف و ذخیره سازی رتنتیت ، در یک تانک مجزا، پرمیکسی شامل آب ، شیر خشک و استابلایزرهای مخصوص پنیر سفید تهیه و پاستوریزه و هموژنیزه می گردد.

این پرمیکس در مراحل بعدی به پرمیت حاصل از UF اضافه شده و سایر مراحل فرآیندی مشابه روش اولترافیلتراسیون انجام می گردد.

در روش تمام Wheyless نیز اصولا خط یو اف وجود نداشته و تولید پنیر سفید بروش بدون آبگیری انجام می پذیرد.